- Szerző Alex Aldridge [email protected].

- Public 2023-12-17 13:41.

- Utoljára módosítva 2025-06-01 07:36.

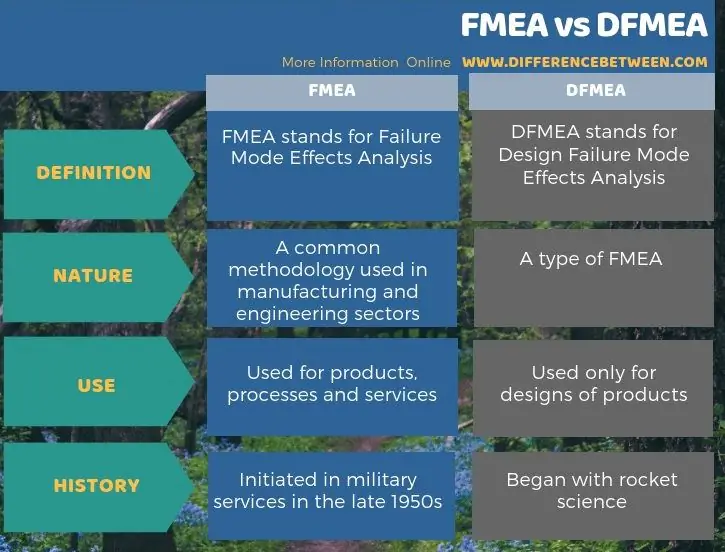

A fő különbség az FMEA és a DFMEA között az, hogy az FMEA-t termékekhez, folyamatokhoz és szolgáltatásokhoz használják a szervezetekben, míg a DFMEA-t csak a termékek tervezésére használják.

Kétféle FMEA (Failure Mode Effects Analysis) létezik: DFMEA és PFMEA. A DFMEA a Design Failure Mode Effects Analysis, míg a PFMEA a Process Failure Mode Effects Analysis rövidítése. Ezenkívül az FMEA egy általános módszertan, amelyet a gyártási és mérnöki szektorban figyelhetünk meg; csökkentik rendszereik esetleges meghibásodását, valamint az üzemeltetési és tervezési költségeket.

Mi az FMEA?

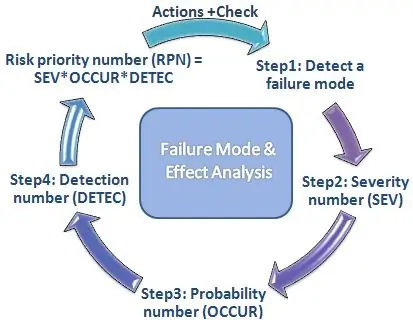

FMEA a Failure Mode Effects Analysis rövidítése. Az FMEA egy lépésenkénti megközelítés a tervezés minden lehetséges meghibásodásának, a működési vagy összeszerelési folyamatok, illetve a termék vagy szolgáltatás meghibásodásának azonosítására. Az FMEA módszertana minden hibát kategorizál a hiba valószínűsége és súlyossága alapján. A „hibamód” a tervezésben, a folyamatban vagy az árucikkben fellépő hibákra vagy hibákra vonatkozik, amelyek a vásárlót érintik. Eközben a hatáselemzés a kudarcok következményeinek tanulmányozására vonatkozik.

Továbbá az FMEA dokumentálja a meghibásodások kockázataival kapcsolatos meglévő ismereteket és intézkedéseket, és felhasználja azokat a folyamatos fejlesztésre. Az FMEA általában a tervezés legkorábbi elméleti szakaszában kezdődik, és a termék vagy szolgáltatás teljes élettartama alatt folytatódik.

Ezen túlmenően, az FMEA egy proaktív megközelítés, amely előre azonosítja a lehetséges okokat, hogy a jelentősebb hibákat megfelelően ki lehessen javítani a nagyobb kihagyások elkerülése érdekében. Ezt az alkalmazást széles körben használják a feldolgozóiparban.

Az FMEA a következő helyzetekben használatos:

1. Új folyamat, termék vagy szolgáltatás elindítása előtt.

2. Ha egy meglévő folyamatot, terméket vagy szolgáltatást új módon használunk

3. Mielőtt irányítási terveket dolgozna ki egy új vagy módosított folyamathoz

4. A meglévő folyamat folyamatos fejlesztéseként

5. Ha ismétlődő panaszokat vagy hibákat jelentenek a meglévő termékben, folyamatban vagy szolgáltatásban

6. Időszerű felülvizsgálat a folyamat, a termék vagy a szolgáltatás teljes élettartama alatt

Mi az a DFMEA?

A DFMEA a tervezési hibamód hatások elemzése rövidítése. Ez a módszertan azonosíthatja a terméktervezés lehetséges hibáit a fejlesztési szakaszban. Valójában a DFMEA-t először a rakétatudományban használták a hibák megelőzésére. Manapság sok iparág használja ezt a módszert a kockázatok azonosítására, ellenintézkedések megtételére és a hibák megelőzésére. A legtöbb esetben a mérnökök ezt olyan eljárásként használják, hogy feltárják a tervezési kudarc lehetőségét egy valós helyzetben.

Először is, a DFMEA azonosítja az összes tervezési funkciót, meghibásodási módot és ezek fogyasztóra gyakorolt hatását a megfelelő súlyossági besorolással. Ezután azonosítja azok kiváltó okait és a lehetséges meghibásodások mechanizmusait. A magas besorolás olyan intézkedéseket eredményezhet, amelyek elkerülik vagy minimalizálják a hibamódot okozó okokat. Az azonosított hibákhoz javasolt műveletek végrehajtása után a következő lépés az RPN előtti és utáni értékek összehasonlítása. Az RPN a kockázati prioritási szám rövidítése, amely a súlyosság, előfordulás és észlelés szorzata.

Továbbá a DFMEA-hoz használt elsődleges eszköz egy DFMEA-mátrix. Ez a mátrix egy szerkezetet mutat be a kapcsolódó információk összeállításához és dokumentálásához, beleértve a műszaki specifikációkat, a kiadási dátumokat, a felülvizsgálati dátumokat és a csapattagokat. A DFMEA általában technikai szakértelem csapatmunkája, és általában egy többfunkciós csapatot foglal magában. Ezenkívül a DFMEA nem támaszkodik a folyamatvezérlésekre az esetleges tervezési hibák kiküszöbölésére.

Mi a kapcsolat az FMEA és a DFMEA között?

FMEA a hibaüzemmód-hatások elemzésének általános módszertana. A DFMEA egyfajta hibamód-hatáselemzés (FMEA), amelyet a tervezés fejlesztési szakaszában lévő termékek tervezésére végeznek. Mindkettő értékeli a lehetséges hibákat, a kockázatok súlyosságát, a meglévő ellenőrzéseket, az ajánlásokat és a javasolt intézkedések utáni fejlesztéseket.

Sőt, a hibaüzemmód-hatások elemzésének végső célja a termékek, folyamatok vagy szolgáltatások jelentős kihagyásának csökkentése vagy elkerülése, ami végső soron csökkenti a tervezés vagy az üzemeltetés költségeit.

Mi a különbség az FMEA és a DFMEA között?

Az FMEA a hibamód hatások elemzésének általános terminológiája, míg a DFMEA az FMEA egy típusa. Ezenkívül az FMEA és a DFMEA közötti fő különbség az alkalmazásuk. Az FMEA-módszert a szervezetek termékeire, folyamataira és szolgáltatásaira használják, míg a DFMEA-t csak a termékek tervezésére használják.

Összefoglaló - FMEA vs DFMEA

A fő különbség az FMEA és a DFMEA között az, hogy az FMEA a Failure Mode Effects Analysis rövidítése, és ez a módszer alapja, míg a DFMEA a tervezési hibaüzemmód hatáselemzést jelenti, és ez az FMEA egy típusa.