- Szerző Alex Aldridge [email protected].

- Public 2023-12-17 13:41.

- Utoljára módosítva 2025-06-01 07:36.

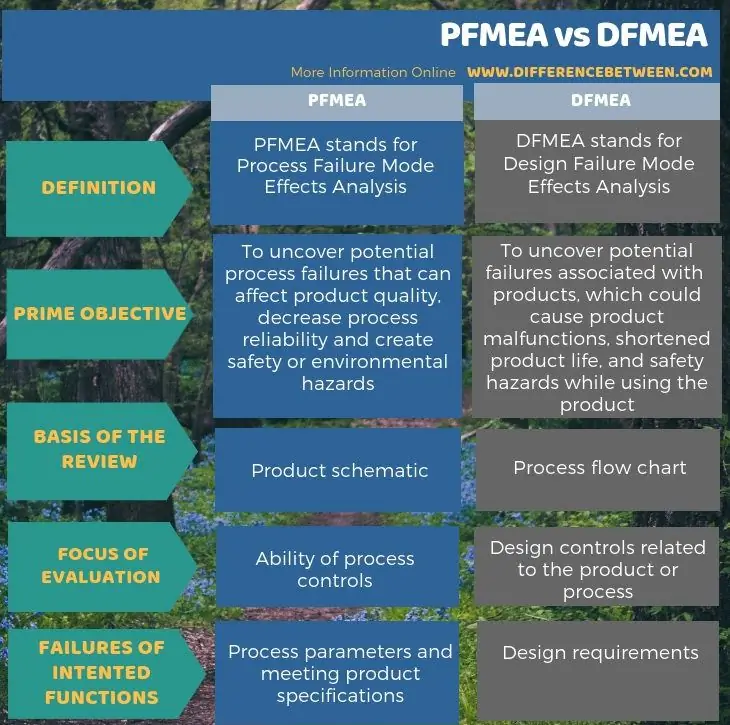

A fő különbség a PFMEA és a DFMEA között az, hogy a PFMEA segít elemezni egy üzleti egység egy adott folyamatának lehetséges hibáit, míg a DFMEA segít elemezni egy termék tervezésének lehetséges hibáit.

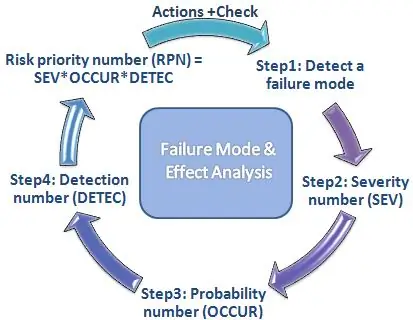

Az FMEA (Failure Mode Effects Analysis) módszere segít azonosítani a folyamatok lehetséges meghibásodási módjait a műveletirányításnál és a tervezésnél a termékfejlesztési szakaszban a rendszeren belül, és kategorizálni a hibákat a hiba valószínűsége és súlyossága alapján. A meghibásodási mód a tervezésben, folyamatban vagy cikkben előforduló bármely hibára vagy hibára vonatkozik, amely a vásárlót érinti. A „hatáselemzés” a kudarcok következményeinek tanulmányozására utal.

Mi az a PFMEA?

A PFMEA a Process Failure Mode Effects Analysis rövidítése. Ez a módszertan képes azonosítani a potenciális meghibásodási módokat a folyamatokban a műveletek szintjén. Általában egy technikailag tapaszt alt csapat végzi a PFMEA-t. Az alapvető folyamat a megfelelő adatok gyűjtése a hibaüzemmódok okaira vonatkozóan, hogy kijavítsák vagy minimalizálják a hibaüzem hatását.

Továbbá a PFMEA egy strukturált eszköz, amelyet mindenféle szervezet használ. Segít a meghibásodási módok hatásainak felépítésében, és fontossági sorrendbe állítja a kockázatmentesítéshez szükséges intézkedéseket. A PFMEA-t dokumentálják és bemutatják, mielőtt bármilyen új folyamatot elindítanak a potenciális veszélyek csökkentése érdekében. Sőt, ezt az uralkodó folyamatokra is alkalmazni lehet a rendszer folyamatos fejlesztése érdekében.

Mi az a DFMEA?

A DFMEA a tervezési hibamód hatások elemzése rövidítése. Ez a módszertan segít azonosítani a terméktervezés lehetséges hibáit a fejlesztési szakaszban. A legtöbb esetben a mérnökök ezt olyan eljárásként használják, hogy feltárják a tervezési meghibásodás lehetőségét valós helyzetben vagy használatban.

A DFMEA elsődleges szerszámmérnökei egy DFMEA mátrix. Ez a mátrix egy szerkezetet mutat be a kapcsolódó információk összeállításához és dokumentálásához, beleértve a műszaki specifikációkat, a kiadási dátumokat, a felülvizsgálati dátumokat és a csapattagokat. Általában a DFMEA technikai szakértelem csapatmunkája, és valószínűleg egy többfunkciós csapat. Ezenkívül a DFMEA nem támaszkodik a folyamatvezérlésekre az esetleges tervezési hibák kiküszöbölésére

Mi a hasonlóság a PFMEA és a DFMEA között?

- A PFMEA és a DFMEA a hibamód hatások elemzésének két típusa.

- A DFMEA és a PFMEA alapvető lépései hasonlóak, de két különböző alkalmazásuk van.

- Mind a DFMEA, mind a PFMEA jelzi a lehetséges hibákat, a kockázatok súlyosságát, a meglévő ellenőrzéseket, az ajánlásokat és a javasolt intézkedések utáni fejlesztéseket.

- Mindkettő végső célja a termékek és a gyártás jelentős kihagyásának csökkentése vagy elkerülése.

- Ezek a módszerek a tervezési vagy üzemeltetési költségeket is csökkenthetik.

- Továbbá előfordulhat, hogy egyes hibákat a DFMEA nem enyhít. Ezeket a hibákat át lehet vinni a PFMEA-ra a termékfejlesztéshez szükséges ellenőrzések elvégzése érdekében.

Mi a különbség a PFMEA és a DFMEA között?

A fő különbség a PFMEA és a DFMEA között az, hogy a PFMEA folyamatokat, míg a DFMEA termékterveket foglal magában. A DFMEA elsődleges célja a terméktervezés lehetséges hibáinak feltárása, míg a PFMEA elsődleges célja a folyamatok lehetséges hibáinak feltárása. A DFMEA alapvető áttekintése termékvázlat, míg a PFMEA folyamatábra segítségével történik. Egy másik különbség a PFMEA és a DFMEA között, hogy a PFMEA működési szinten történik, míg a DFMEA a fejlesztési szakaszban.

Összefoglaló - PFMEA vs DFMEA

A fő különbség a PFMEA és a DFMEA között az, hogy a PFMEA segít egy adott folyamat lehetséges hibáinak elemzésében működési szinten, míg a DFMEA segít elemezni a terméktervezés lehetséges hibáit tervezési és fejlesztési szinten. Ezen túlmenően ezek a módszerek csökkentik a gyártási költségeket, valamint a termékbevezetések lehetséges kudarcait.