- Szerző Alex Aldridge [email protected].

- Public 2023-12-17 13:41.

- Utoljára módosítva 2025-01-23 11:06.

FMEA kontra FMECA

Mind az FMEA, mind az FMECA a gyártási folyamatban használt két módszer, és az FMEA és az FMECA közötti különbség alapvető ténye, hogy az egyik a másik kiterjesztése. További magyarázatként elmondható, hogy a hibamód- és hatáselemzés (FMEA) és a hibaüzemmód-, hatás- és kritikussági elemzés (FMECA) kétféle technika, amelyet a terméken vagy folyamaton belüli bizonyos hibák vagy hibák azonosítására, valamint a hiba kijavítására szolgáló korrekciós intézkedések megtételére használnak. problémák; és az FMECA az FMEA fejlesztése. Ez a cikk az FMEA és az FMECA közötti különbség további elemzését mutatja be.

Mi az FMEA?

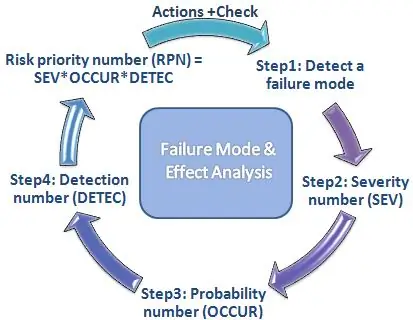

FMEA a Failure Modes and Effects Analysis rövidítése, és lépésről lépésre történő megközelítésnek tekinthető a gyártási, tervezési vagy összeszerelési folyamatokban, illetve a termékeken vagy szolgáltatásokon belül előforduló hibák vagy hibák meghatározására.

A hibamódok a hibákat befolyásoló módokat vagy módokat jelentik. A meghibásodások a vevők elégedetlenségéhez vezethetnek, ami az értékesítési volumen csökkenéséhez vezethet. A hatáselemzés a kudarcok következményeinek vagy okainak tanulmányozására vonatkozik. Ezért az FMEA célja, hogy megtegye a szükséges intézkedéseket/lépéseket a hibák kiküszöbölésére vagy csökkentésére, kezdve a legmagasabb prioritásúakkal.

Az FMEA-t a tervezési szakaszban használják a hibák megelőzése érdekében. Ezután a vezérlési szakaszban, a folyamat folyamatos működése előtt és közben használják. Az FMEA-t a tervezés legkorábbi koncepcionális szakaszában kell elkezdeni, és a termék vagy szolgáltatás teljes élettartama alatt folytatni kell.

FMEA használható, • A folyamat, termék vagy szolgáltatás tervezése vagy újratervezése a minőségi funkció bevezetése után.

• Több funkcióval rendelkező termék fejlesztésekor.

• Mielőtt kidolgoznánk egy új folyamat szabályozási terveit.

• A fejlesztés időpontjában célokat tervezünk egy meglévő folyamatra, termékre vagy szolgáltatásra.

• Meglévő folyamat, termék vagy szolgáltatás hibáinak elemzése.

Mi az FMECA?

Az FMECA az FMEA továbbfejlesztett változata egy kritikussági elemzési szakasz hozzáadásával, amely a meghibásodási módok valószínűségének és a következmények hatásának feltérképezésére szolgál. Az FMECA úgy szemléltethető, mint a rendszer hibáinak, a meghibásodások mögött meghúzódó okok és hatások azonosítására szolgáló módszer. A kritikusság kifejezéssel az FMECA-folyamat felhasználható a tervezés azon területeinek azonosítására és összpontosítására, amelyek aggodalomra adnak okot.

Továbbá az FMECA hasznos lehet a termékek és folyamatok tervezésének javításában, ami nagyobb megbízhatóságot, nagyobb biztonságot, jobb minőséget, költségcsökkentést és a vevői elégedettség növekedését eredményezheti. Ez az eszköz hasznos lehet a javítható rendszerek karbantartási terveinek és más minőségbiztosítási eljárások összeállításánál és optimalizálásakor.

Ezenkívül mind az FMEA-nak, mind az FMECA-nak meg kell felelnie a minőségi és biztonsági követelményeknek, mint például az ISO 9001, a Six Sigma, a Good Manufacturing Practices (GMP-k), a Process Safety Management Act stb.

Mi a különbség az FMEA és az FMECA között?

• Az FMEA módszer csak kvalitatív információkat, míg az FMECA kvalitatív és mennyiségi információkat is biztosít, ami lehetővé teszi a mérést, mivel kritikussági szintet rendel a hibamódokhoz.

• Az FMECA az FMEA kiterjesztése. Ezért az FMECA elvégzéséhez el kell végezni az FMEA-t, amelyet kritikus elemzés követ.

• Az FMEA meghatározza egy termék vagy folyamat meghibásodási módjait és azok hatásait, míg a kritikussági elemzés fontossági sorrendbe állítja ezeket a meghibásodási módokat a meghibásodási arány figyelembevételével.