- Szerző Alex Aldridge [email protected].

- Public 2023-12-17 13:41.

- Utoljára módosítva 2025-06-01 07:36.

Fő különbség - Perspex vs polikarbonát

A mérnöki hőre lágyuló polimerek, mint például a polietilén, polipropilén, polivinil-kloridok, polikarbonát, poliakrilátok nagyon népszerűek a jelenlegi világban fizikai és kémiai tulajdonságaik kiváló kombinációja miatt. Azonban ezen műanyagok egyike sem mutat teljes tökéletességet. A perspex és a polikarbonát két ilyen típusú amorf mérnöki hőre lágyuló műanyag, amelyek eltérő tulajdonságokkal rendelkeznek, saját előnyeikkel és hátrányaikkal. A legfontosabb különbség a Perspex és a polikarbonát között az, hogy a Perspexet az akrilcsalád monomereinek polimerizálásával állítják elő, míg a polikarbonátot foszgén és BPA (biszfenol A) polikondenzációs polimerizációjával vagy DPC és BPA olvadék átészterezésével állítják elő.

Mi az a Perspex?

A

Perspex® az akrillapok kereskedelmi neve, amelyeket először az ICI tudósai fedeztek fel 1934-ben. A Perspex® a bejegyzett a Lucite International védjegye, amelyet a Mitsubishi Chemical Corporation üzemeltet. A Perspex® akril volt az első olyan akril termék, amelyet szintetikus gyanták alatt regisztráltak lapok, rudak, csövek és más formázott darabok formájában. Az akrilát családba tartoznak az akrilnitril, a hidroxi-etil-metakrilát, az akrilamid, a metil-cianoakrilát, az etil-cianoakrilát, a metil-akrilát, az etil-akrilát, a trimetilol-propán-triakrilát és a metil-metakrilát monomereinek polimerjei. A metil-metakrilát polimetil-metakriláttá (PMMA) történő polimerizálása volt az akrilát polimerek első felfedezése 1877-ben Fittig és Paul német kémikusok által. Az akrillapok kereskedelmi forgalomba hozatala után a második világháborúban használták először szélvédők, előtetők és lövegtornyok készítésére repülőgépeken, valamint periszkóp-portokhoz a tengeralattjárókon.

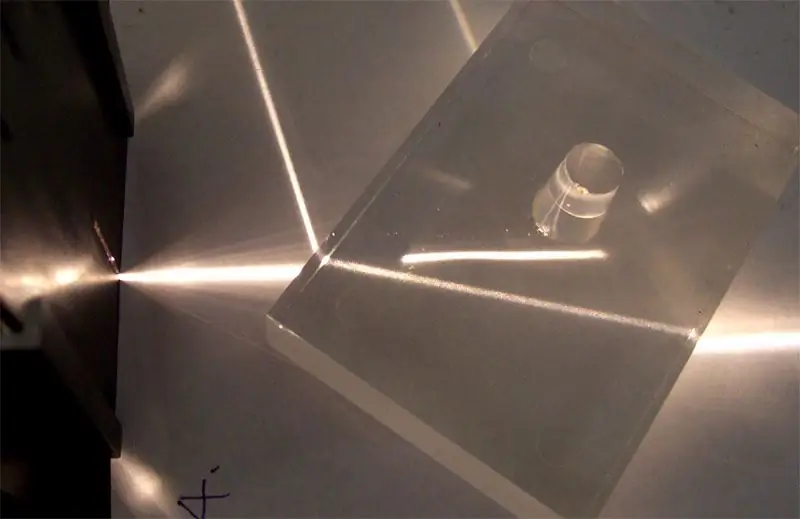

1. ábra: Fénytörés perspex blokkban

Perspex® kiváló optikai tisztaságot, vegyszerállóságot, jó kopásállóságot és kiváló felületi keménységet biztosít, amelyek a terméket széleskörű felhasználásra teszik alkalmassá, beleértve az optikai lencséket, az orvosi diagnosztikát, kozmetikai csomagolások és autók hátsó lámpái. A Perspex® polimerek ideálisak extrudáláshoz és fröccsöntéshez; világítástechnikai termékek, például LED-ek, extrudált diffúzor panelek, profilok és csövek gyártására használható. Más hőre lágyuló műanyagokkal összehasonlítva az akrilát polimerek költségesek a jó fizikai és mechanikai tulajdonságaik kombinációja miatt, mint például az időjárásállóság, a nagy szilárdság és a ragyogó tisztaság. A PMMA üvegesedési hőmérséklete 105-107 °C, törésmutatója pedig 1.49, ami hasonló az üveghez (1,60). Ezért a PMMA-t néha „szerves üvegnek” is nevezik. Az élelmiszerekkel, zsírokkal, olajokkal, nem oxidáló savakkal, lúgokkal, sókkal, ásványi anyagokkal és alifás szénhidrogénekkel szembeni nagy ellenálló képessége miatt a PMMA-t széles körben használják élelmiszer-minőségű anyagként. és csomagolóanyagként. Azonban nem ellenáll az erős savaknak, aromás és klórozott szénhidrogéneknek, ketonoknak, alkoholoknak és észtereknek. A méretstabilitás jó, de kisebb az ütésállósága.

Mi az a polikarbonát?

A polikarbonát egy jól ismert átlátszó és amorf mérnöki hőre lágyuló anyag, amely számos kiemelkedő tulajdonsággal rendelkezik. Könnyű, hőre lágyuló műanyag, de kiváló szívóssággal, méretstabilitással, hőállósággal és optikai tisztasággal rendelkezik. Nagy elektromos ellenállása miatt a polikarbonátot széles körben használják számos elektromos és elektronikus alkatrész és alkatrész gyártására. Optikai tisztaságának köszönhetően a polikarbonátot szemüveglencsék és bizonyos egyéb digitális adathordozók, például CD-k és DVD-k készítésére használják. A polikarbonát tulajdonságainak széles spektruma miatt a szokásos háztartási cikkektől az autóipari és űrkutatási berendezésekig és tartozékokig széles körben alkalmazható. Ezenkívül ezt a hőre lágyuló anyagot karcálló üvegezések, orvosi és építőipari felszerelések, zavargások, védősisakok és fényszórólencsék készítésére is használják. A polikarbonát története az 1890-es évek elejére nyúlik vissza, amikor A. Einhorn először állított elő polikarbonát kristályokat rezorcin és foszgén reagáltatásával piridin oldószerben. Később, az 1950-es években a kereskedelmi gyártók, nevezetesen a Bayer és a GE kereskedelmi forgalomba hozták a biszfenol A (BPA) alapú polikarbonát gyanta gyártására szolgáló eljárásokat.

2. ábra: Polikarbonátból készült vizespalack

Jelenleg két módszert alkalmaznak a polikarbonát gyanták előállítására. Az első módszer a foszgén és BPA kétfázisú határfelületi polikondenzációs polimerizációja, a második módszer a DPC és BPA olvadék átészterezése 300 °C-on és alacsony nyomáson. A polikarbonát gyanták molekulatömege 22 000 és 35 000 g/g mol között változik. Az üvegesedési hőmérséklet 145-150 °C között van. A polikarbonát gerincében a terjedelmes aromás arilgyűrűk jelenléte az oka annak műszaki tulajdonságainak. A polikarbonát olvadáspontja 230 °C körül van. Jó méretstabilitással, kúszásállósággal és nagy ütésállósággal rendelkezik. A polikarbonát inert anyagnak számít; ezért széles körben használták élelmiszeripari műanyagként. A polikarbonát hátrányai közé tartozik az alacsony UV-állóság és a lúgos oldatok, például kálium-hidroxid, nátrium-hidroxid stb. általi hidrolízis.

Mi a különbség a perspex és a polikarbonát között?

Perspex vs polikarbonát |

|

| A Perspex a Lucite International bejegyzett védjegye az akrillapokhoz. | A polikarbonát általános név (nem kereskedelmi név). |

| Gyártás | |

| A Perspex-et akril monomerek vagy kopolimerjeik polimerizálásával állítják elő. | A polikarbonátot foszgén és BPA határfelületi polikondenzációs polimerizációjával vagy DPC és BPA olvadék átészterezésével állítják elő 300 °C-on és alacsony nyomáson. |

| Clarity | |

| A tisztaság nagyon magas, majdnem megegyezik az üveggel. | A tisztaság alacsony a Perspexhez képest. |

| Üvegátmeneti hőmérséklet | |

| 105-107 °C | 145 - 150 °C |

| Időjárásállóság | |

| Az időjárásállóság nagyon magas. | Ez alacsony UV-állósággal rendelkezik. |

| Alkalmazások | |

| A Perspexet optikai lencsékben, orvosi diagnosztikában, kozmetikai csomagolásban, autók hátsó lámpáiban, szélvédőkön stb. használják. | A polikarbonátot karcálló üvegezésben, orvosi és építőipari berendezésekben, lázadásvédő pajzsokban, védősisakokban stb. használják. |

Összefoglaló - Perspex vs polikarbonát

A Perspex az akrillemezek kereskedelmi neve, amelyeket akril monomerek és kopolimerjeik polimerizálásával állítanak elő. Jó vegyszer- és időjárásállóságának, valamint kiváló átlátszóságának köszönhetően széles körben alkalmazták az orvosi iparban, a lencsegyártásban, az autóiparban és a csomagolóiparban. A polikarbonát a biszfenol A-ból előállított ipari műanyag általános neve, és széles körben alkalmazható a háztartási cikkektől a repülőgépiparig és az autóiparig. A polikarbonát jól ismert kiváló merevségéről, kis súlyáról, tisztaságáról és elektromos szigetelési tulajdonságairól. Ez a különbség a perspex és a polikarbonát között.

A Perspex vs Polycarbonate PDF verziójának letöltése

Letöltheti ennek a cikknek a PDF-verzióját, és offline célokra használhatja az idézet jegyzetének megfelelően. Kérjük, töltse le a PDF verziót innen: Különbség a perspex és a polikarbonát között